从3C到汽车:自动化锁螺丝真空吸模组如何适配千行百业?

作者:小编

发布时间:2025-07-02

点击数:

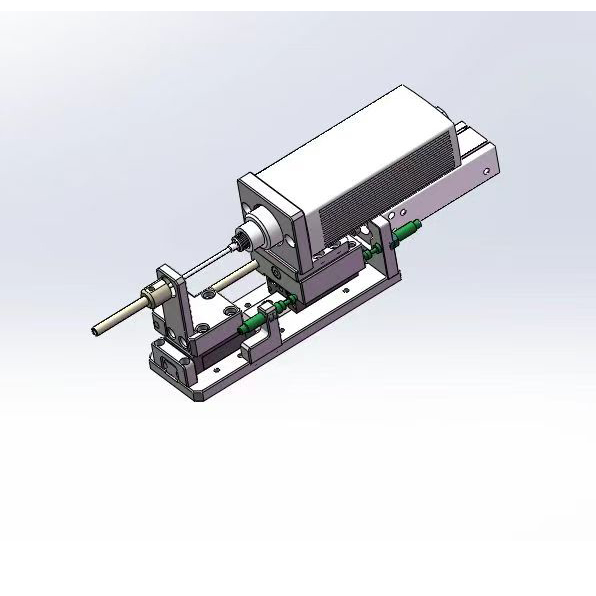

思艾特自动化锁螺丝真空吸模组通过模块化设计、智能感知与柔性适配三大核心能力,实现了从3C精密制造到汽车重型装配的跨行业覆盖,成为工业自动化领域的“万能适配器”。以下是其适配千行百业的具体路径与技术突破:

一、3C电子行业:微米级精度与超高速锁付的标杆

1. 核心需求

- 螺丝尺寸小:M0.6-M2规格,需避免机械夹爪划伤电路板或镀金层。

- 孔位密集:如手机中框需锁付20+颗螺丝,间距仅2-3mm。

- 效率要求高:单台设备需替代4-6名工人,节拍时间≤1.5秒/颗。

2. 真空吸模组解决方案

- 微型吸嘴设计:采用0.3mm直径吸嘴,配合真空压力传感器实时监测吸附力(误差<0.01N),确保M0.6螺丝稳定抓取。

- 视觉定位系统:集成双目相机与激光测距仪,识别螺丝孔位三维坐标,补偿产品变形误差(定位精度±0.01mm)。

- 高速运动控制:通过SCARA机器人或并联机械臂,实现0.5秒/颗的锁付速度,良品率从人工的92%提升至99.8%。

3. 典型案例

- 手机主板装配:某品牌采用思艾特柜式六轴视觉锁螺丝机,单线产能从8000件/天提升至24000件/天,螺丝滑牙率降至0.02%。

- 智能手表组装:真空吸模组配合力控夹爪,将M0.8螺丝垂直锁入深度2mm的螺纹孔,良品率达99.5%。

二、汽车制造行业:高扭矩与复杂工况的突破

1. 核心需求

- 螺丝扭矩大:发动机、变速箱等关键部件螺丝扭矩要求达10-50N·m。

- 工况复杂:需在深孔、窄缝、高温等环境下作业,如电池包模组锁付。

- 质量追溯严:需记录每颗螺丝的扭矩、角度、时间等参数,支持MES系统追溯。

2. 真空吸模组解决方案

- 高扭矩电批集成:采用伺服电机与行星减速机组合,输出扭矩精度±1%,满足汽车行业要求。

- 防错追溯系统:通过扭矩传感器与编码器,实时监测锁付过程,数据上传MES系统,实现质量全程可追溯。

- 柔性换型设计:支持批头快换与吸嘴模块化设计,5分钟内完成M2.5-M8螺丝规格切换,适应多品种小批量生产。

3. 典型案例

- 新能源汽车电池包:某企业引入思艾特真空吸模组锁螺丝机,螺丝松动率从0.5%降至0.01%,装配效率提升40%。

- 发动机缸体组装:五轴全自动锁螺丝专机通过真空吸附取螺丝,配合机器人完成深孔锁付,单台设备替代3名工人,年节省人力成本超50万元。

三、跨行业适配的核心技术支撑

1. 模块化设计:快速响应不同行业需求

- 吸嘴库:储备200+种规格吸嘴,覆盖M0.6-M12螺丝,支持快速更换。

- 运动轴扩展:从三轴到六轴自由组合,适应平面锁付(如家电外壳)与空间锁付(如汽车座椅)。

- 供料系统兼容性:支持振动盘、吹气式、吸嘴式等多种供料方式,适配不同螺丝材质(金属、塑料、陶瓷)。

2. 智能感知与自适应控制

- 真空压力闭环控制:根据螺丝重量、表面粗糙度动态调整真空度,确保吸附稳定性。

- 扭矩-转速智能匹配:AI算法基于螺丝材质、孔径深度自动优化锁付参数,减少滑牙率。

- 视觉补偿技术:通过图像识别与坐标补偿,自动纠正±2mm内的位置偏移,定位精度达±0.05mm。

3. 数据驱动与预测性维护

- 设备健康管理:通过振动传感器与电流监测,提前2周预警轴承磨损、皮带松动等故障。

- 工艺优化建议:分析历史数据,推荐最佳锁付路径与参数组合,缩短新产品导入周期。

- 远程运维支持:5G网络实时传输设备数据至云端,工程师可远程调试参数、更新软件。

四、未来趋势:从“单机智能”到“全厂协同”

1. 复合工艺集成

- 锁付+点胶+检测一体化:在真空吸模组中集成点胶阀、激光测距仪,实现“取螺丝→点胶→锁付→检测”全流程自动化,单件产品生产节拍缩短至2秒。

- 与AGV/AMR协同:通过MES系统调度,自动锁螺丝机与移动机器人无缝对接,实现跨工位物料搬运与锁付作业。

2. 数字孪生与虚拟调试

- 虚拟产线建模:在数字空间中模拟锁付过程,优化设备布局与工艺参数,减少现场调试时间(从2周缩短至3天)。

- AI工艺优化:深度学习算法分析历史数据,自动匹配最佳锁付参数,适配新材料、新工艺。

3. 绿色制造与可持续发展

- 低能耗设计:思艾特采用高效真空发生器与伺服电机,单台设备能耗降低30%。

- 无尘化作业:集成吸尘功能,减少锁付过程中产生的粉尘,满足医疗、半导体等高洁净度行业要求。

结论

思艾特自动化锁螺丝真空吸模组通过“微米级精度+千牛级扭矩”的双向突破、“模块化+智能化”的柔性适配,以及“数据驱动+预测维护”的可持续运营,成功打通了3C精密制造与汽车重型装配的技术壁垒,并向家电、医疗、新能源等领域加速渗透。随着AI、5G、数字孪生等技术的深度融合,未来真空吸模组将进化为“工业锁付智能体”,成为全球制造业迈向“无人化、零缺陷”目标的核心引擎。