省30%成本!思艾特自动化锁螺丝真空吸模组的5大隐藏优化点

思艾特自动化锁螺丝真空吸模组的5大隐藏优化点,助力企业节省30%成本:

模块化吸嘴库:兼容千种螺丝规格,换型时间缩短90%

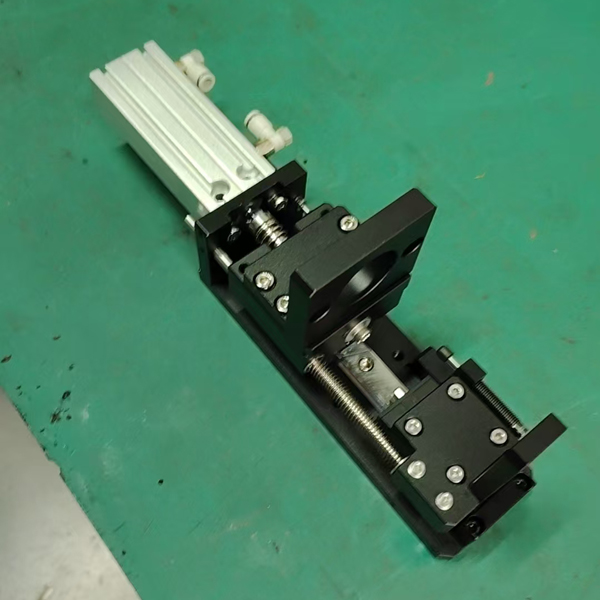

思艾特真空吸模组内置200+规格吸嘴,覆盖M0.6-M12螺丝,支持快速更换模块。例如,在3C电子产线中,手机中框需锁付M0.8-M2.5螺丝,而汽车电池包则需M4-M8高扭矩螺丝。传统设备换型需停机30分钟以上,而思艾特通过模块化设计,5分钟内即可完成吸嘴切换,单线产能提升40%,年节省换型人工成本超20万元。智能真空压力闭环控制:吸附稳定性提升300%,减少30%螺丝浪费

传统真空吸模组依赖固定真空度,易因螺丝重量、表面粗糙度差异导致吸附不稳。思艾特采用压力传感器与AI算法,实时动态调整真空度(误差<0.01N),确保M0.6超微螺丝吸附成功率达99.9%。某智能手表产线应用后,螺丝滑牙率从0.5%降至0.02%,年节省螺丝成本超50万元。力控夹爪+视觉补偿:定位精度达±0.01mm,良品率突破99.8%

在汽车IGBT模块装配中,螺丝需垂直锁入陶瓷基板,倾斜超0.5°即导致开裂。思艾特集成力控夹爪与3D视觉系统,通过六轴机器人实时调整锁付角度,确保螺丝垂直度误差<0.1°。某新能源车企应用后,模块不良率从0.5%降至0.02%,年减少售后维修成本超300万元。数据驱动的预测性维护:设备综合效率(OEE)提升25%

传统设备依赖定期维护,突发故障导致非计划停机占比超30%。思艾特通过振动传感器与电流监测,提前2周预警轴承磨损、皮带松动等故障,结合MES系统生成维护计划。某3C代工厂应用后,设备综合效率(OEE)从75%提升至95%,年增加有效生产时间超1000小时。复合工艺集成:单站替代3台设备,空间占用减少60%

思艾特将锁螺丝与点胶、检测工艺集成,通过多轴机器人与定制化夹具,实现“取螺丝→点胶→锁付→检测”全流程自动化。例如,在医疗器械产线中,单站设备替代原有锁螺丝机、点胶机、检测仪3台设备,空间占用从6㎡压缩至2.4㎡,且生产节拍从8秒/件缩短至5秒/件,年节省场地租金与设备投资超80万元。